Cum să evitați defectele de producție comune în aplicarea mașinii de desen a sârmei de linie dreaptă?

Evitați ruperea sârmei

Controlul tensiunii: ruperea sârmei este de obicei cauzată de tensiunea excesivă în timpul procesului de desen. Pentru a evita ruperea, tensiunea de desen trebuie controlată cu exactitate. Utilizarea senzorilor de tensiune de înaltă precizie și a sistemelor de control poate asigura că tensiunea se află în intervalul admisibil și regla tensiunea în funcție de feedback-ul în timp real în timpul procesului de producție.

Reglați viteza de desen: viteza excesivă a desenului poate determina ruperea firului. Prin reglarea rezonabilă a vitezei de desen, se poate evita ruperea cauzată de viteza excesivă. Reglați viteza de desen în funcție de diferite materiale metalice (cum ar fi cupru, aluminiu, oțel etc.) pentru a asigura o ductilitate optimă.

Selectarea și întreținerea mucegaiului: Proiectarea și întreținerea matriței sunt, de asemenea, cruciale. Utilizarea matrițelor adecvate și verificarea regulată a uzurii mucegaiului poate reduce problema ruperii cauzate de mucegaiul neuniform sau de uzura neuniformă în timpul procesului de desen.

Evitați fisurile de suprafață

Răcire și lubrifiere: în timpul procesului de desen, pot apărea fisuri pe suprafața metalului din cauza supraîncălzirii. Pentru a evita acest lucru, ar trebui menținut un sistem bun de răcire și lubrifiere, în special în cazul desenului umed sau al desenului cu sarcină mare. Răcitoare și lubrifianți adecvați pot reduce eficient temperatura și frecarea suprafeței metalice și pot preveni formarea fisurilor.

Controlul uniform al temperaturii: fluctuațiile ascuțite ale temperaturii pot duce cu ușurință la elaborarea sau fisurile de suprafață din material. Utilizați un sistem avansat de control al temperaturii pentru a asigura o distribuție uniformă a temperaturii în timpul procesului de întindere și reduceți fisurile cauzate de răcirea neuniformă.

Selecția materialelor: în timpul procesului de întindere, trebuie selectate materiale metalice cu o ductilitate bună (cum ar fi cupru și aluminiu). Aceste materiale metalice pot rezista la o întindere mare fără a crăpa. Operațiunile speciale de control și optimizare sunt necesare pentru materiale de înaltă rezistență, cum ar fi oțelul inoxidabil.

Evitați zgârieturile de suprafață

Optimizați materialul rolelor și tobelor: Materialul și netezimea suprafeței rolelor și tamburilor afectează direct calitatea suprafeței firelor metalice. Dacă suprafața rolei este aspră sau deteriorată, este ușor să zgâriați firul în timpul procesului de întindere. Prin urmare, verificați în mod regulat suprafața rolelor și tamburelor și lustruiți -le sau acoperiți -le (cum ar fi placarea cromată sau acoperirea ceramică) atunci când este necesar pentru a -și menține netezimea și a reduce zgârieturile pe sârmă.

Prevenirea contaminării materiei străine: praful, bărbieriturile metalice sau alte materii străine din mediul de operare pot provoca zgârieturi de suprafață. Menținerea zonei de producție curate, echipamentele de curățare și conductele în mod regulat și evitarea contaminării materiei străine sunt cheia pentru prevenirea zgârieturilor.

Reglați lichidul de răcire și lubrifiant: utilizarea lichidului de răcire și lubrifiant poate reduce frecarea și poate proteja suprafața firului. Alegerea lichidului de răcire și lubrifiant potrivit și asigurarea fluxului și distribuției lor uniforme poate reduce eficient riscul de zgârieturi.

Evitați oxidarea sau decolorarea suprafeței sârmei

Îmbunătățirea procesului de recoacere: Pentru unele metale (cum ar fi cupru, aluminiu etc.), oxidarea în timpul desenului este deosebit de gravă. Pentru a evita oxidarea suprafeței, trebuie efectuată o recoacere corespunzătoare în combinație cu un cuptor de recoacere (în special recoacerea atmosferei de protecție) pentru a reduce reacțiile de oxidare.

Optimizați condițiile de mediu: umiditatea aerului și concentrația de oxigen în timpul desenului de sârmă vor afecta, de asemenea, oxidarea suprafeței metalice. Oxidarea poate fi redusă eficient prin controlul concentrației de oxigen în mediul de producție (cum ar fi utilizarea protecției cu azot) sau utilizarea unui lichid de răcire adecvat în desenul de sârmă umedă.

Reglați lubrifiantul: Utilizarea lubrifiantului drept poate reduce contactul dintre metal și aer și poate evita oxidarea suprafeței. Unii lubrifianți conțin chiar și ingrediente anti-oxidare pentru a oferi o protecție suplimentară.

Evitați dimensiunea inegală sau abaterea formei

Proiectarea și întreținerea matriței: Proiectarea matriței ar trebui să asigure desenul uniform al sârmei în timpul desenului pentru a evita dimensiunea neuniformă sau abaterea formei. Uzura matriței va provoca întinderea inegală a sârmei, astfel încât este necesar să verificați în mod regulat starea de utilizare a matriței și să înlocuiți matrița sever uzată în timp.

Sistemul de monitorizare în timp real: Utilizarea unui sistem precis de măsurare și detectare a dimensiunilor online poate monitoriza modificările dimensionale ale procesului de producție în timp real și poate ajusta parametrii de funcționare la timp pentru a se asigura că dimensiunea fiecărui fir îndeplinește cerințele.

Reglați viteza de răcire: inegalitatea în timpul procesului de răcire poate provoca, de asemenea, modificări dimensionale, în special în timpul desenului de sârmă fierbinte. Optimizarea distribuției și debitului lichidului de răcire pentru a asigura răcirea uniformă a firului metalic poate reduce abaterile dimensionale cauzate de răcirea inegală.

Evitați eșecul echipamentului sau perioada de oprire a producției

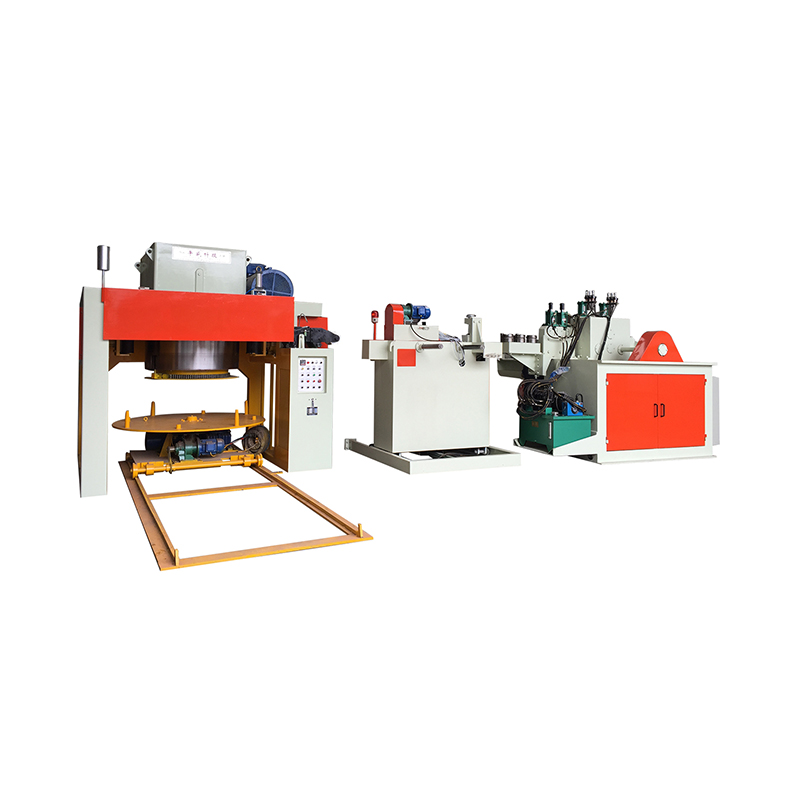

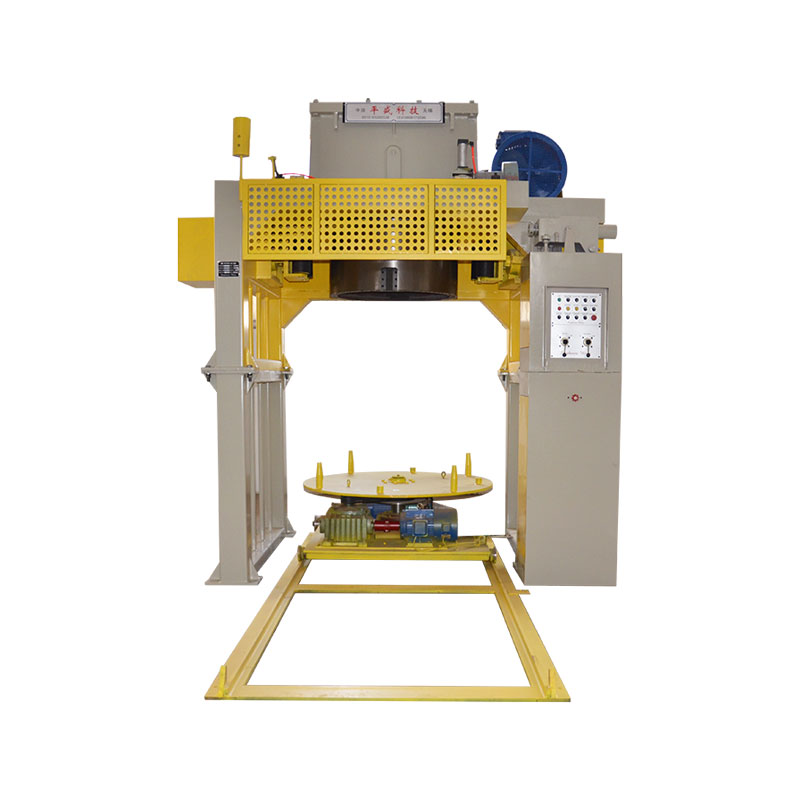

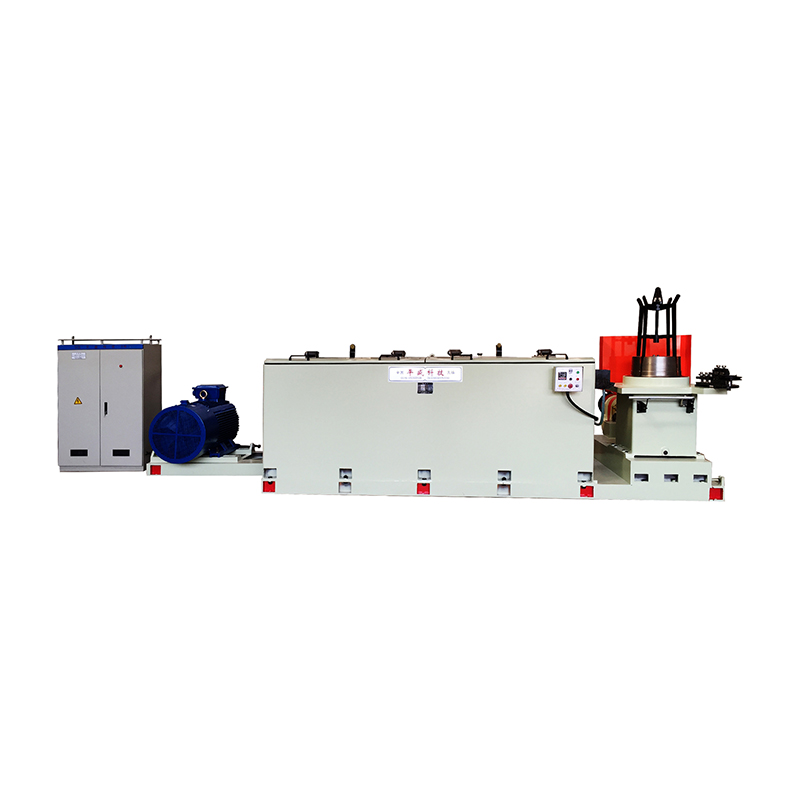

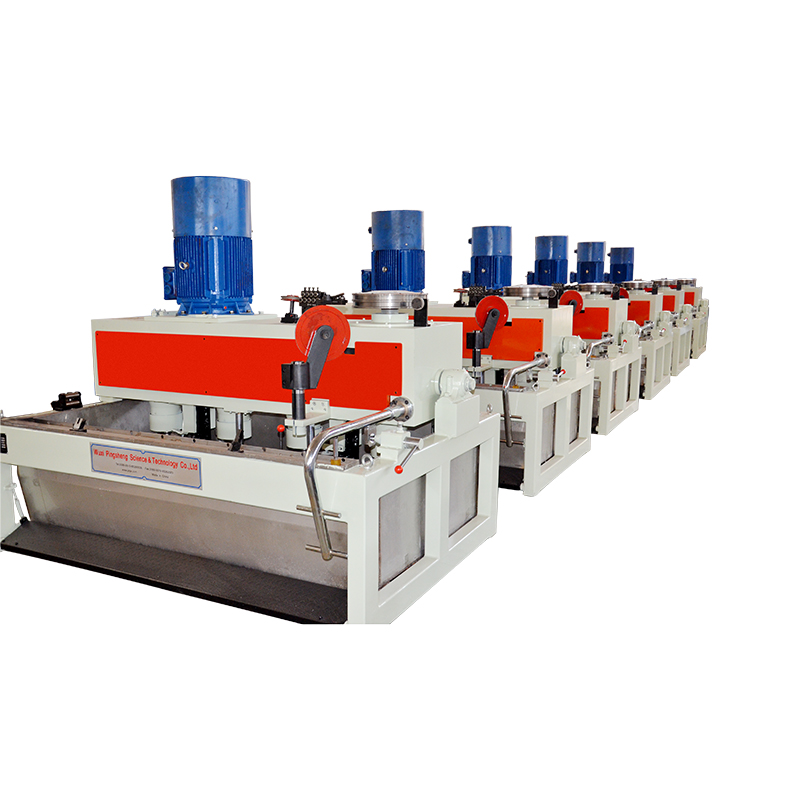

Întreținerea și inspecția echipamentelor: efectuați în mod regulat o inspecție cuprinzătoare a echipamentelor Mașină de desen cu sârmă dreaptă , în special întreținerea componentelor cheie, cum ar fi sistemul de control electronic, senzorul de tensiune, sistemul de ungere etc., care poate evita eficient defecțiunea echipamentului și întreruperea producției.

Diagnosticul de erori și monitorizarea automată: utilizarea sistemelor moderne de diagnostic pentru erori și tehnologia de monitorizare în timp real poate detecta prompt problemele potențiale ale echipamentului și poate face față cu acestea, poate reduce eșecurile bruște și poate asigura continuitatea producției.

Ro

Ro