Cum să mențineți și să depanați o mașină de desen cu sârmă umedă?

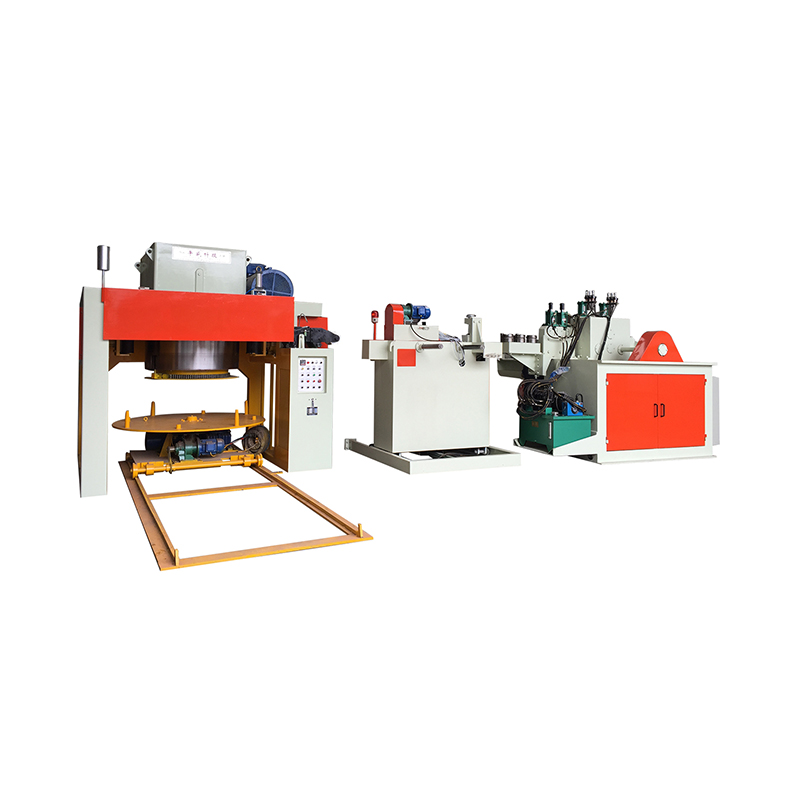

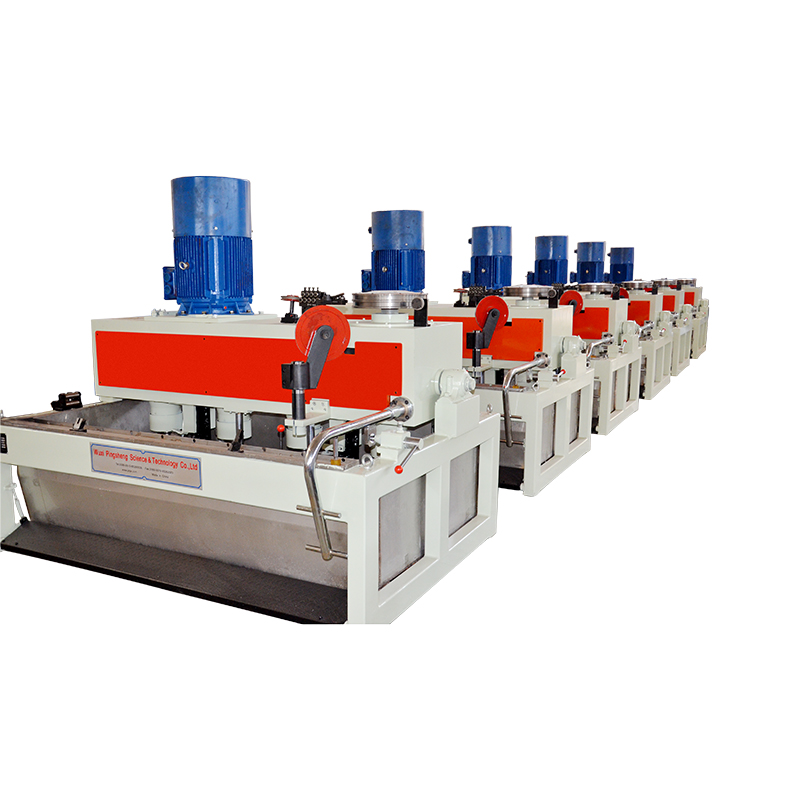

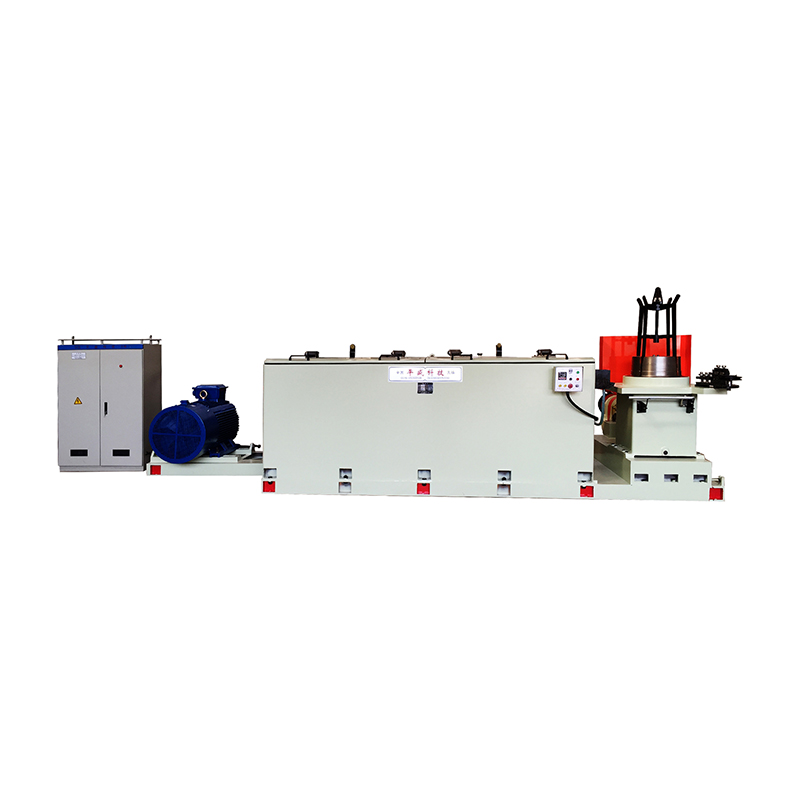

Mașini de desen cu sârmă umedă sunt echipamente esențiale utilizate în industria de prelucrare a sârmei metalice pentru a reduce diametrul și pentru a îmbunătăți calitatea suprafeței firelor metalice prin metode de desen umed. Întreținerea corectă și depanarea în timp util sunt cruciale pentru a asigura o productivitate ridicată, calitatea sârmei și longevitatea echipamentelor. Acest articol discută practici cuprinzătoare de întreținere și sfaturi de depanare pentru mașinile de desen cu sârmă umedă.

1. Înțelegerea mașinii de desen cu sârmă umedă

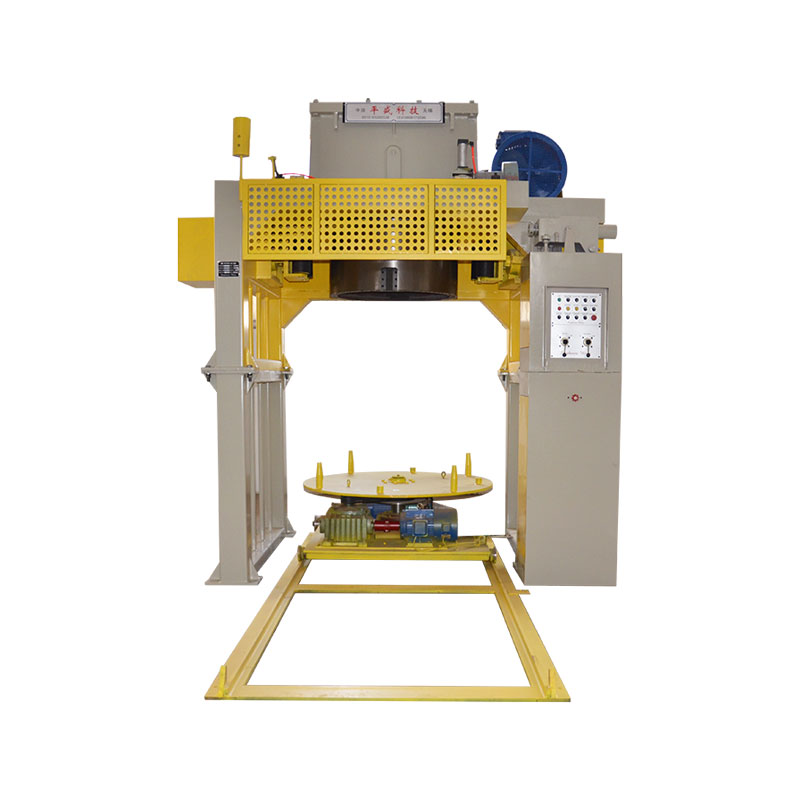

O mașină de desen cu sârmă umedă trage sârmă prin matrițe scufundate sau lubrifiate cu lichid pentru a reduce frecarea și căldura în timpul procesului de desen. Această metodă asigură o mai bună finalizare a suprafeței și își extinde viața în comparație cu desenul uscat.

Componentele cheie includ:

Desenul moare

Ghiduri de sârmă

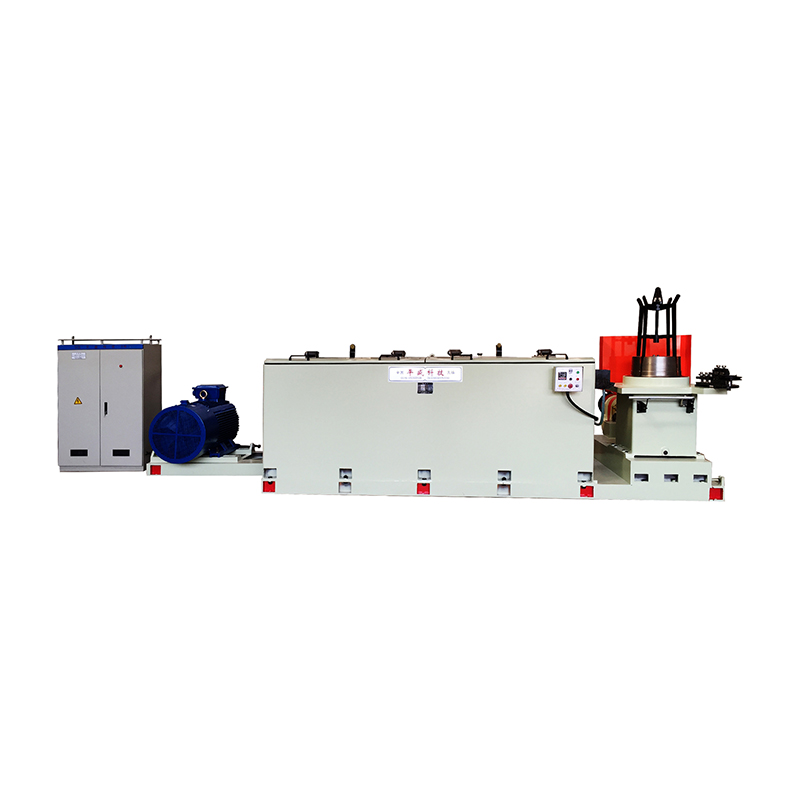

Sistem de ungere (ulei sau emulsie)

Capstans sau desenând tobe

Sistem de răcire

Panou de control și senzori

Menținerea fiecărei componente în condiții optime este necesară pentru o funcționare stabilă.

2. Practici de întreținere de rutină

A. Întreținerea sistemului de ungere

Verificați în mod regulat nivelul de ulei/emulsie: Asigurați -vă că este prezent un lubrifiant suficient pentru desenarea eficientă a sârmei și răcirea.

Monitorizați calitatea lubrifiantului: Înlocuiți sau filtrați lubrifiantul pentru a evita contaminarea cu particule metalice sau murdărie, ceea ce poate provoca uzură sau defecte ale suprafeței sârmei.

Inspectați pompele și filtrele: curățați sau înlocuiți filtrele și verificați pompele pentru o funcționare lină pentru a menține un flux de ungere consistent.

B. Inspecția ghidului de matriță și sârmă

Curățarea regulată a matriței: reziduurile de metal sau murdăria pe matrițe pot deteriora suprafața sârmei; Clean moare cu solvenți adecvați.

Verificați uzura matriței: DIES WORN DISPENȚĂ LA DAMETERUL DE SIGURĂ CONSISTENTĂ ȘI SĂRĂȚI SĂRBĂRI; Înlocuiți matrițele atunci când uzura depășește toleranța.

Inspectați ghidurile de sârmă: Asigurați -vă că ghidurile sunt netede și aliniate pentru a evita abraziunea sau ruperea sârmei.

C. Verificarea componentelor mecanice

Verificați suprafețele Capstan/tambur: curățați pentru a preveni alunecarea sârmei și mențineți controlul tensiunii.

Monitorizați rulmenții și arborele: ungeți rulmenții și inspectați arborele pentru uzură sau aliniere greșită.

Inspectați rolele și dispozitivele de tensiune: Reglați -vă pentru a menține o tensiune constantă a sârmei.

D. Întreținerea sistemului electric și de control

Senzorii și întrerupătoarele de testare: Asigurați feedback -ul precis pentru controale de viteză, tensiune și temperatură.

Inspectați cablarea și conexiunile: Prevenirea defecțiunilor electrice din cauza cablurilor libere sau deteriorate.

Actualizați software/firmware: Mențineți sistemul de control actualizat pentru performanțe optime și funcții noi.

3. Probleme comune și depanare

A. ruperea sârmei

Cauze:

Uzura sau daunele provocând suprafețe brute.

Lubrifiere necorespunzătoare sau flux de lubrifiant insuficient.

Viteză excesivă de desen sau tensiune.

Ghiduri sau captani nealiniați.

Probleme de calitate a sârmei (impurități sau fisuri).

Soluții:

Înlocuiți sau recondiționați moare purtat.

Verificați și reglați sistemul de ungere.

Reduceți viteza sau tensiunea desenului.

Realizați ghiduri de sârmă și captani.

Folosiți tije de sârmă de înaltă calitate și efectuați inspecția de calitate.

B. Calitatea slabă a suprafeței sârmei

Cauze:

Lubrifiant contaminat sau degradat.

Dies și murdar moare și ghiduri.

Căldură excesivă din cauza răcirii inadecvate.

Prezența particulelor străine.

Soluții:

Înlocuiți lubrifiantul în mod regulat; filtru pentru a elimina impuritățile.

Curățați și polonezi moare și ghidează.

Asigurați -vă corect funcțiile sistemului de răcire.

Mențineți un mediu de producție curat.

C. Eșecul sistemului de ungere

Cauze:

Pompează defecțiune sau blocaj.

Crogging filtru.

Scurgeri în linii de lubrifiant.

Tip de lubrifiant incorect sau vâscozitate.

Soluții:

Reparați sau înlocuiți pompele defecte.

Curățați sau înlocuiți frecvent filtrele.

Verificați scurgerile tuturor conexiunilor și sigiliilor.

Utilizați un lubrifiant recomandat de producător.

D. Diametrul inconsistent al sârmei

Cauze:

Uzura morții sau dimensiunea greșită a matriței.

Tensiune variabilă a sârmei.

Fluctuații de viteză.

Vibrații mecanice.

Soluții:

Înlocuiți matrițele uzate.

Reglați și monitorizați sistemul de control al tensiunii sârmei.

Stabilizați viteza de desen.

Verificați fundația mașinii și strângeți componentele libere.

4. Cele mai bune practici pentru întreținerea preventivă

Stabiliți un program de întreținere: verificări zilnice, săptămânale și lunare pentru lubrifiere, condiție de matriță, piese mecanice și sisteme de control.

Operatorii de trenuri și personalul de întreținere: asigurați familiaritatea cu funcționarea mașinii, procedurile de întreținere și depanarea.

Utilizați piese de schimb de calitate: matrițe autentice, lubrifianți și componente mecanice prelungesc durata de viață a mașinii.

Înregistrați și analizați datele mașinii: urmăriți parametrii de producție și defecțiuni pentru a identifica tiparele și a preveni defalcările.

Mențineți mașina și mediul curat: preveniți acumularea de praf și resturi de metal.

5. Considerații de siguranță

Întotdeauna opriți și blocați mașinile înainte de întreținere.

Utilizați echipamente de protecție personală (PPE), cum ar fi mănușile și protecția ochilor.

Urmați ghidurile de siguranță ale producătorului și manualele de întreținere.

Instruiți personalul în procedurile de închidere de urgență.

Concluzie

Menținerea și depanarea unei mașini de desen cu sârmă umedă implică o înțelegere cuprinzătoare a sistemelor sale mecanice, de ungere și control. Întreținerea regulată, cum ar fi monitorizarea ungerii, inspecția matriței și verificările sistemului electric, combinate cu depanarea în timp util a problemelor precum ruperea sârmei și defectele de suprafață, asigură performanța optimă a mașinii și calitatea produsului. Adoptarea practicilor de întreținere preventivă și asigurarea instruirii operatorilor va reduce timpul de oprire și va prelungi durata de viață a echipamentului, îmbunătățind în cele din urmă eficiența producției și rentabilitatea.

Ro

Ro